Penelitian tentang skema konfigurasi dan manajemen pemeliharaan bagian tungku perlakuan panas untuk aplikasi industri

Konfigurasi yang masuk akal dari bagian tungku perlakuan panas dari perspektif adaptasi proses

Cocokkan sifat material aksesori sesuai dengan jenis perlakuan panas

Ada banyak jenis proses perlakuan panas, termasuk quenching, tempering, annealing, normalizing, carburizing, nitriding, dll. Setiap proses memiliki persyaratan berbeda untuk suhu tungku, komposisi atmosfer, kontrol waktu, dll. Oleh karena itu, jenis proses yang berbeda memiliki persyaratan berbeda untuk ketahanan suhu, ketahanan korosi, dan stabilitas termal bahan aksesori.

Misalnya, dalam proses karburasi, aksesori harus berada di lingkungan bersuhu tinggi dan kaya karbon untuk waktu yang lama, dan kemampuan untuk menahan karburisasi adalah kuncinya; sedangkan dalam perlakuan panas vakum atau nitridasi, material harus memiliki ketahanan oksidasi dan stabilitas dimensi yang lebih kuat. Paduan kromium-nikel tinggi, baja tahan panas seri Fe-Cr-Ni, dll. lebih banyak digunakan dalam skenario ini, dan pemilihan material harus sedekat mungkin dengan kondisi proses spesifik.

Desain struktural aksesori harus sesuai dengan ritme dan beban perlakuan panas

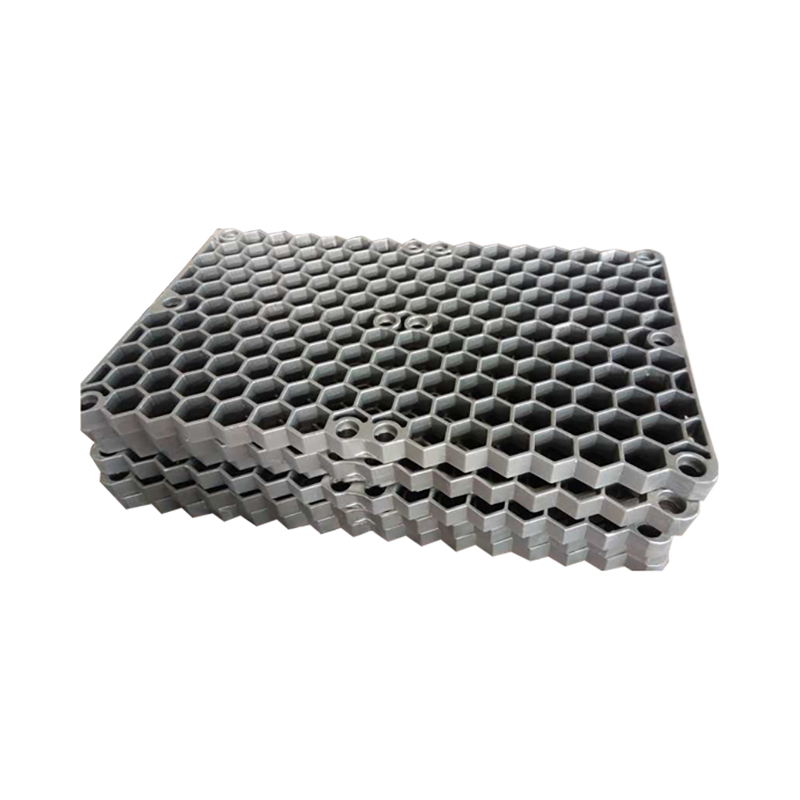

Dalam tungku perlakuan panas, aksesori umum termasuk braket, gantungan, pelat bawah tungku, impeler kipas, tabung radiasi, selubung, tangki peredam, dll. Aksesori struktural ini tidak hanya harus tahan terhadap lingkungan bersuhu tinggi, tetapi juga harus berulang kali menahan beban benda kerja, dan tahan terhadap ekspansi termal dan guncangan tekanan termal.

Misalnya, untuk pelat bawah tungku dengan bongkar muat frekuensi tinggi, bahan dengan ketahanan lelah termal yang baik dan desain struktur yang diperkuat harus digunakan; sedangkan roller konveyor yang digunakan dalam tungku kontinyu harus memperhitungkan ketahanan aus dan stabilitas dimensi. Selain itu, komponen pertukaran panas seperti tabung radiasi juga harus memenuhi persyaratan keseragaman pemanasan dan efisiensi termal, dan bentuk strukturnya berkaitan erat dengan panduan aliran udara. Desain parameter struktural yang masuk akal adalah dasar untuk memperpanjang masa pakai aksesori dan menjaga konsistensi perlakuan panas.

Keuntungan pengecoran presisi dan teknologi busa hilang dalam pembuatan aksesori yang rumit

Bagian tungku perlakuan panas (bagian tungku perlakuan panas) sering kali diproduksi menggunakan metode berbeda seperti pengecoran investasi, pengecoran busa hilang EPC, dan pengecoran cetakan pasir resin. Pilihan metode pengecoran harus disesuaikan dengan kompleksitas struktur aksesori, ukuran batch, dan persyaratan kinerja.

Pengecoran investasi (pengecoran presisi) cocok untuk suku cadang dengan struktur halus dan persyaratan penyelesaian permukaan yang tinggi, seperti suku cadang struktural kecil dan kompleks seperti nozel gas dan tabung pelindung termokopel. Akurasi dimensinya yang tinggi membantu meningkatkan efisiensi perakitan dan konsistensi proses.

Pengecoran busa yang hilang cocok untuk produksi aksesori tungku sedang dan besar dengan struktur kompleks dan kebebasan bentuk besar, seperti tabung radiasi, gantungan, komponen pintu tungku, dll. Proses ini mengurangi batasan desain permukaan perpisahan cetakan, dapat membentuk struktur berongga atau bagian berbentuk khusus sekaligus, dan kondusif untuk mengurangi prosedur pasca-pemrosesan.

Pengecoran pasir resin cocok untuk aksesori badan tungku besar dengan dinding tebal, struktur sederhana, dan persyaratan mekanis tinggi, seperti alas dan palet. Dengan memilih jalur proses yang wajar, deformasi dan penyusutan pengecoran dapat dikontrol sekaligus memenuhi persyaratan kekuatan.

Pengaruh kondisi lingkungan terhadap ketahanan korosi aksesoris

Tungku perlakuan panas sering kali beroperasi dalam kondisi kerja yang kompleks, seperti oksidasi suhu tinggi, potensi karbon suhu tinggi, pendinginan lembab, tungku atmosfer, dan lingkungan lainnya. Lingkungan yang berbeda memiliki efek berbeda pada korosi permukaan aksesori.

Untuk tangki peredam atau jaket pemanas di tungku atmosfer, lingkungan di mana ia berada sebagian besar merupakan keadaan reduksi tertutup atau potensi karbon tinggi, dan bahan paduan tahan karburasi seperti HK40, HT, HU dan paduan kromium tinggi dan nikel tinggi lainnya diperlukan untuk meningkatkan ketahanan retak dan ketahanan karbonisasi.

Di tempat dengan lingkungan yang panas dan lembab atau asam yang mudah menguap, seperti beberapa tungku anil kimia dan area tangki air anil, disarankan untuk menggunakan bahan paduan dengan proporsi silikon, kromium, dan aluminium yang tinggi untuk meningkatkan ketahanan terhadap korosi dan mengurangi risiko pengelupasan dan penurunan kinerja yang disebabkan oleh korosi kimia.

Analisis dampak siklus pengoperasian dan frekuensi perawatan terhadap umur aksesori

Masa pakai bagian tungku perlakuan panas tidak hanya ditentukan oleh bahan dan proses, tetapi juga terkait dengan ritme pengoperasian peralatan, frekuensi proses, dan metode pemeliharaan. Misalnya:

* Tabung pancaran yang terus berjalan: Pengoperasian suhu tinggi dalam jangka panjang rentan terhadap deformasi mulur, dan distribusi suhu serta status pemuaian material perlu dipantau secara teratur.

* Pelat bawah tungku bongkar muat frekuensi tinggi: Kejutan termal yang sering menyebabkan retakan kelelahan termal, dan kontrol pendinginan serta tautan pengamatan retakan perlu ditambahkan ke pemeliharaan harian.

* Impeler kipas: Dipengaruhi oleh aliran udara berkecepatan tinggi dan beban panas, kerak oksida dan endapan karbon perlu dibersihkan secara teratur untuk mencegah kerusakan getaran yang disebabkan oleh ketidakseimbangan.

Pengaturan siklus pemeliharaan yang wajar dan penilaian sisa masa pakai merupakan strategi efektif untuk meningkatkan siklus penggunaan aksesori yang ekonomis.

Nilai adaptasi dan jalur sinergi teknis dari aksesori yang disesuaikan

Meskipun aksesori terstandarisasi dapat mengurangi biaya, terkadang aksesori tersebut tidak dapat mencapai keseimbangan terbaik antara efisiensi termal dan masa pakai untuk jalur proses tertentu, jenis tungku khusus, atau benda kerja yang disesuaikan. Aksesori yang disesuaikan memiliki keunggulan adaptasi yang jelas dalam optimalisasi struktural, penyesuaian material, dan jalur proses yang cocok.

Misalnya, sistem braket yang dikonfigurasi untuk produksi perlakuan panas multi-variasi dalam jumlah kecil dapat meningkatkan efisiensi penjepitan melalui kombinasi modular dan mengurangi penyimpangan perlakuan panas yang disebabkan oleh ketidakcocokan bentuk. Gantungan yang digunakan untuk beberapa benda kerja pengangkat berukuran besar juga dapat mengoptimalkan tata letak telinga pengangkat dan distribusi tegangan melalui analisis struktur elemen hingga untuk menghindari deformasi tekukan selama pengoperasian.

Dongmingguan Special Metal Manufacturing Co., Ltd. memiliki kemampuan penyesuaian yang kuat dalam hal ini. Menggabungkan pengecoran presisi, pengecoran sentrifugal, dan proses produksi EPC, dapat mewujudkan desain dan produksi terarah sesuai dengan kebutuhan pelanggan dan meningkatkan kemampuan adaptasi proses dari keseluruhan pencocokan.

Tren perkembangan dan akumulasi teknologi lokalisasi bagian tungku perlakuan panas

Dengan berkembangnya industri perlakuan panas, metalurgi, dan petrokimia dalam negeri, permintaan akan aksesori tungku berkinerja tinggi semakin meningkat. Dahulu, beberapa suku cadang kelas atas bergantung pada impor, namun kini, semakin banyak perusahaan seperti Dongmingguan yang secara bertahap menyadari substitusi dalam negeri melalui akumulasi teknologi dan peningkatan proses produksi.

Peningkatan kematangan teknis dalam akurasi pengecoran, kontrol paduan, proses perlakuan panas, dan tautan lainnya memungkinkan produsen lokal menyediakan solusi produk yang lebih stabil dan mudah beradaptasi. Hal ini juga memberikan dukungan kuat untuk pengendalian biaya pemeliharaan secara keseluruhan dan respons cepat peralatan perlakuan panas.

Bagaimana memilih bahan bagian tungku perlakuan panas yang tepat sesuai dengan lingkungan penggunaan

Logika adaptasi material dalam lingkungan bersuhu tinggi

Di sebagian besar tungku perlakuan panas, bagian tungku perlakuan panas harus tahan terhadap pengoperasian suhu tinggi dalam jangka panjang atau bahkan terus menerus, dan suhunya sering kali antara 800℃ dan 1200℃. Pada saat ini, kekuatan suhu tinggi, ketahanan mulur, dan karakteristik muai panas material menjadi indikator inti pemilihan material.

*Bahan yang berlaku: baja tahan panas yang diwakili oleh paduan Fe-Cr-Ni (seperti seri HK40, HU, HT, HP), dengan ketahanan oksidasi suhu tinggi yang baik dan struktur organisasi yang stabil.

*Bagian yang diterapkan: pelat bawah tungku, tabung radiasi, tangki peredam, gantungan dan bagian lain yang terkena zona suhu tinggi tungku untuk waktu yang lama.

*Persyaratan kinerja utama: koefisien ekspansi termal yang stabil untuk menghindari retakan termal, kekuatan leleh tinggi untuk mencegah deformasi struktural, dan ketahanan mulur untuk mendukung beban suhu tinggi jangka panjang.

Persyaratan ketahanan oksidasi dalam atmosfer pengoksidasi

Dalam peralatan perlakuan panas seperti tungku udara bertekanan atmosfer dan tungku resistansi, oksigen dan suhu tinggi bekerja sama membentuk kerak oksida pada permukaan logam. Oksidasi dan pengelupasan yang berulang akan menyebabkan perubahan dimensi struktur bahkan menyebabkan patahnya komponen.

*Bahan yang dapat digunakan: paduan kromium tinggi (seperti kandungan Cr di atas 20%), kromium dapat dengan cepat membentuk lapisan pelindung Cr₂O₃ pada suhu tinggi, sehingga mengurangi laju oksidasi lebih lanjut.

*Bagian yang berlaku: tabung selubung, cangkang pembakar, penyekat api, dan bagian lain yang terkena atmosfer udara di dalam tungku.

*Saran pemilihan bahan: pilih paduan dengan kandungan kromium tidak kurang dari 25% dan kandungan nikel sedang untuk mempertimbangkan sifat anti-oksidasi dan kekuatan termal.

Ketahanan karburisasi di atmosfer kaya karbon atau karburasi

Pada tungku karburasi dan tungku atmosfer, atmosfer kaya akan sumber karbon (seperti CO, CH₄, dll.), yang dapat dengan mudah menyebabkan reaksi karburisasi pada permukaan bagian tungku yang diberi perlakuan panas pada suhu tinggi, mengakibatkan terbentuknya fase keras dan rapuh, menyebabkan retak, terkelupas dan kerusakan lainnya.

*Bahan yang dapat digunakan: bahan paduan dengan kandungan aluminium atau silikon tinggi, seperti HP-MA (Modified Alloy), paduan silikon tinggi, dll. Aluminium dan silikon dapat membentuk oksida stabil untuk memblokir penetrasi atom karbon.

*Bagian yang berlaku: tangki peredam, tabung radiasi, pelindung panas, impeler kipas, dan bagian lain yang berada dalam atmosfer karburasi untuk waktu yang lama.

*Metode perlindungan: Kombinasikan proses pelapisan keramik atau pelapisan komposit untuk meningkatkan ketahanan karbonisasi; hindari sudut tajam dan ketebalan yang tidak rata pada desain untuk mengurangi akumulasi tegangan termal.

Ketahanan korosi pada atmosfer yang mengandung sulfur atau lingkungan asam

Beberapa tungku perlakuan panas yang digunakan dalam petrokimia, peleburan, dan industri lainnya mungkin mengandung media korosif seperti SO₂, H₂S, atau kondensat gas buang yang bersifat asam di atmosfernya, yang dapat dengan mudah menyebabkan korosi tegangan atau korosi intergranular pada logam.

*Bahan yang dapat digunakan: paduan berbahan dasar nikel (seperti Inconel 600, 601, 625) atau baja paduan yang mengandung molibdenum, yang memiliki stabilitas lebih baik di lingkungan belerang.

*Bagian yang berlaku: pipa pemandu saluran keluar tungku pemanggangan, saluran udara, tabung penukar atmosfer, dan bagian lain yang bersentuhan dengan gas belerang atau asam.

*Saran desain: Hindari unsur besi atau pengotor tingkat tinggi pada material, sekaligus memastikan kualitas perawatan permukaan material dan mengurangi titik awal korosi.

Ketahanan terhadap kelelahan termal di lingkungan dengan siklus termal yang sering

Pemanasan dan pendinginan berkala adalah ritme pengoperasian umum tungku perlakuan panas, terutama pada tungku intermiten yang memproses benda kerja secara batch. Siklus termal yang sering terjadi ini dapat menyebabkan kelelahan termal, retakan, deformasi struktural, dan bahkan patah.

* Bahan yang berlaku: Pengecoran paduan dengan ketahanan lelah termal yang kuat, seperti baja tahan panas seri HT dan HP, terutama bahan dengan struktur halus dan sedikit cacat pengecoran.

* Suku cadang yang berlaku: Penyangga pintu tungku, gantungan, dudukan roda tungku, braket sistem pengangkat, dan bagian lain yang sering terkena dampak panas dan dingin yang bergantian.

* Strategi pemilihan material: Selain material itu sendiri, kualitas proses pengecoran juga sangat penting. Misalnya, penggunaan pengecoran investasi atau proses pengecoran busa yang hilang dapat mengurangi cacat seperti lubang pasir, pori-pori, lubang penyusutan, dll., yang membantu meningkatkan umur kelelahan komponen.

Adaptasi ganda dari guncangan mekanis dan termal dalam lingkungan aliran udara berkecepatan tinggi

Selain ketahanan terhadap suhu tinggi, komponen dalam sistem kipas tungku perlakuan panas juga harus tahan terhadap efek gabungan dari putaran kecepatan tinggi, dampak aliran udara, dan perubahan suhu yang tiba-tiba.

* Bahan yang berlaku: Paduan kromium-nikel berkekuatan tinggi atau bahan nikel-kromium-molibdenum yang mempertahankan kekuatan mekanik tinggi dan ketahanan korosi pada suhu tinggi.

* Bagian yang berlaku: impeler kipas sirkulasi, penutup pemandu, sambungan saluran udara, dll.

*Saran penguatan: Bekerja sama dengan desain keseimbangan dinamis mekanis, memperkuat kontrol kepadatan pengecoran dan perlakuan pasca-panas yang diperlukan (seperti perlakuan larutan) untuk menstabilkan struktur mikro dan meningkatkan toleransi guncangan termal.

Pertimbangan pemilihan material saat menghubungi media pendingin

Beberapa bagian tungku pengolah panas perlu bersentuhan secara teratur dengan air pendingin, minyak atau gas, seperti rol tungku, pipa pendingin, dan bagian lainnya. Perubahan suhu yang drastis akan mempercepat akumulasi tekanan termal. Pada saat yang sama, kotoran dalam media pendingin juga akan menimbulkan korosi pada permukaan material.

*Bahan yang berlaku: Baja tahan karat austenitik seperti 304, 316L, atau baja paduan kromium-molibdenum tinggi, yang memiliki ketahanan retak dan ketahanan korosi yang baik dalam kisaran suhu tertentu.

*Bagian yang diterapkan: baki saluran masuk ruang pendingin, bagian mekanisme transfer setelah perlakuan panas, struktur pemandu pada peralatan pendingin udara paksa, dll.

*Saran lain: Teknologi perawatan permukaan tahan aus (seperti penyemprotan permukaan, perawatan pengerasan) dapat digabungkan untuk memperlambat laju keausan dan meningkatkan daya tahan secara keseluruhan.

Strategi pemilihan material dipadukan dengan karakteristik proses pengecoran

Selain faktor lingkungan, proses pembuatan bagian tungku perlakuan panas juga merupakan faktor penting yang mempengaruhi pemilihan material. Misalnya, pengecoran sentrifugal cocok untuk komponen berdinding tebal berkekuatan tinggi, sedangkan pengecoran investasi cocok untuk komponen kecil dengan detail rumit. Pencocokan bahan dan proses dapat meningkatkan kualitas dan keandalan pengecoran.

* Pengecoran investasi: Cocok untuk komponen kecil dengan detail rumit, seperti nozel dan selubung, dan bahan yang dapat digunakan termasuk baja tahan karat tahan panas (seperti CF8M).

* Pengecoran busa EPC yang hilang: Cocok untuk bagian struktural kompleks sedang dan besar, seperti kipas dan tabung radiasi, cocok untuk paduan kromium-nikel tinggi.

* Pengecoran pasir resin: Digunakan untuk bagian berat atau bagian struktural sederhana, seperti pelat bawah tungku dan gantungan, paduan seri HT atau HP sering digunakan.

Saat memilih bahan, tidak hanya persyaratan lingkungan yang harus dirujuk, tetapi juga kemampuan adaptasi proses harus dipertimbangkan untuk mengurangi tingkat cacat dalam proses produksi.

Sinergi pencocokan komprehensif dan kemampuan layanan lokal

Saat memilih material bagian tungku perlakuan panas, jika kemampuan proses pengecoran dan pengalaman layanan purna jual dari pemasok lokal dapat digabungkan, akan lebih kondusif untuk mencapai kesesuaian jangka panjang antara material dan lingkungan aplikasi.

Misalnya, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. memiliki berbagai kemampuan pengecoran seperti pengecoran investasi, pengecoran busa hilang EPC, dan pengecoran pasir resin, serta dapat menyesuaikan formulasi material dan desain struktural berdasarkan karakteristik lingkungan pelanggan. Model material, desain, pengecoran, dan layanan yang terintegrasi ini membantu memperpendek siklus adaptasi dan meningkatkan efisiensi penggunaan.

|  |

Analisis dampak bagian tungku perlakuan panas terhadap umur peralatan dan efisiensi pengoperasian

Pengaruh langsung sifat material komponen terhadap masa pakai

Komponen tungku perlakuan panas sebagian besar berada di lingkungan bersuhu tinggi, dan sifat fisik, kimia, dan mekanik dari bahan yang berbeda menentukan masa pakai dan mode kegagalannya.

*Kekuatan material dan stabilitas suhu tinggi: Jika material yang dipilih memiliki laju mulur yang tinggi atau kinerja kelelahan termal yang buruk pada suhu tinggi, material tersebut akan mudah berubah bentuk dan retak dalam waktu singkat, menyebabkan kegagalan komponen, mempengaruhi keseragaman suhu dalam tungku dan kualitas pemrosesan benda kerja.

*Ketahanan korosi dan ketahanan oksidasi: Jika terdapat atmosfer pengoksidasi atau karbon-nitrogen yang dapat ditembus di dalam tungku, ketahanan material terhadap korosi kimia berhubungan langsung dengan stabilitas permukaan dan umur komponen. Fenomena korosi seperti karbonisasi, oksidasi, dan sulfidasi akan mempercepat penuaan material.

Memperbaiki desain paduan secara tepat, seperti menambahkan elemen seperti aluminium, kromium, nikel, dan molibdenum, untuk meningkatkan ketahanan korosi logam dan ketahanan deformasi termal akan membantu memperpanjang umur komponen.

Efek sinergis struktur desain aksesori terhadap efisiensi pengoperasian

Masuk akal apakah desain struktural bagian tungku perlakuan panas menentukan kinerja berbagai sistem seperti distribusi panas, jalur aliran udara, dan status penahan beban di tungku.

*Efisiensi konduksi panas dan sirkulasi atmosfer: Misalnya, jika tangki peredam, tabung radiasi, pelindung panas, dan struktur lainnya dirancang secara wajar, mereka dapat mentransfer panas secara merata, menghindari panas berlebih lokal, meningkatkan efisiensi termal, dan mengurangi konsumsi bahan bakar atau listrik.

*Struktur mobil tungku, baki, dan gantungan: Mereka harus memiliki kekuatan yang cukup dan ringan untuk mengurangi inersia termal, meningkatkan laju pemanasan, dan mengurangi waktu pendinginan, sehingga meningkatkan seluruh siklus perlakuan panas.

Jika ide modular atau struktur yang dapat diganti sebagian diadopsi dalam desain, hal ini juga dapat meningkatkan kenyamanan perawatan dan kelangsungan pengoperasian.

Dampak tingkat proses manufaktur terhadap stabilitas kinerja

Proses pembuatan bagian tungku perlakuan panas, seperti pengecoran, perlakuan panas, dan pengelasan, merupakan langkah kunci untuk menentukan kinerja layanan sebenarnya.

*Cacat pengecoran mempengaruhi integritas struktural: Cacat pengecoran seperti pori-pori, penyusutan, masuknya terak, dan retakan dapat menjadi titik konsentrasi tegangan selama penggunaan, menyebabkan kerusakan dini pada bagian-bagian di bawah suhu atau beban tinggi.

*Keadaan perlakuan panas mempengaruhi sifat organisasi: Proses perlakuan panas yang tidak tepat dapat menyebabkan butiran kasar dan susunan material menjadi rapuh, sehingga mengurangi ketahanan terhadap guncangan termal.

Pemilihan proses manufaktur yang tepat (seperti pengecoran investasi, pencetakan pasir resin, pengecoran sentrifugal, dll.) dan memperkuat kontrol kualitas merupakan dasar untuk memastikan keandalan pengoperasian komponen.

Pengaruh kesulitan pemeliharaan komponen terhadap kelangsungan produksi

Di pabrik pengolahan panas, frekuensi perawatan dan kenyamanan penggantian komponen secara langsung mempengaruhi stabilitas pengoperasian peralatan dan kelangsungan jalur produksi.

* Kerapuhan komponen memengaruhi frekuensi perawatan: Jika desain aksesori tidak masuk akal atau pemilihan material tidak tepat, perawatan yang sering atau bahkan penghentian seluruh tungku dapat terjadi, sehingga memengaruhi efisiensi produksi batch.

* Desain struktur yang dapat diganti: Penggunaan struktur plug-in atau gabungan membuat siklus penggantian beberapa bagian yang rentan menjadi lebih pendek dan pengoperasian lebih nyaman, yang dapat mengurangi biaya pemeliharaan dan waktu intervensi manual seluruh tungku.

Memperpanjang siklus pemeliharaan komponen dan mengurangi risiko penghentian darurat akan membantu meningkatkan tingkat penyalaan peralatan secara keseluruhan.

Dampak tidak langsung dari efisiensi termal dan konsumsi energi

Konduktivitas termal dan karakteristik inersia termal beberapa bagian tungku perlakuan panas akan mempengaruhi efisiensi termal dan penggunaan energi badan tungku.

*Bagian yang berat memanas secara perlahan: Jika pelat bawah, braket lapisan insulasi, dll. dirancang terlalu tebal, hal ini akan menambah waktu pemanasan tungku dan menyebabkan pemborosan energi.

*Bagian dengan konduktivitas termal yang tinggi mengoptimalkan jalur perpindahan panas: Misalnya, konduktivitas termal bahan komponen seperti tabung radiasi dan saluran udara tinggi dan desain konduktivitas termal masuk akal, yang membantu meningkatkan efisiensi pemanfaatan termal.

Melalui optimalisasi material, pengurangan berat struktur, dan perawatan permukaan, kecepatan respons termal tungku dapat ditingkatkan tanpa mengorbankan kekuatan, sehingga mengurangi konsumsi energi.

Dampak ketahanan deformasi panas terhadap stabilitas struktural peralatan

Setelah pengoperasian suhu tinggi dalam jangka panjang, badan tungku dapat berubah bentuk, bengkok, terkilir, dll., sehingga merusak integritas struktur dan menyebabkan pengoperasian tidak normal.

*Pengendalian deformasi pelat bawah tungku dan rangka tungku: Jika bagian ini melengkung karena pemuaian panas yang tidak merata, hal ini akan mempengaruhi kerataan dan keamanan pemuatan benda kerja.

*Stabilitas bantalan beban pada sling dan palet: Deformasi termal yang parah akan menyebabkan benda kerja jatuh atau bertabrakan, sehingga meningkatkan risiko keselamatan dan kerugian peralatan.

Memilih kombinasi material dengan laju ekspansi termal rendah dan kekakuan struktural yang kuat, serta membuat desain penyangga yang masuk akal, dapat secara efektif menunda terjadinya ketidakstabilan peralatan.

Kegagalan kelelahan dalam kondisi siklus termal

Setelah ratusan siklus suhu, bagian tungku perlakuan panas rentan terhadap retakan atau bahkan patah akibat kelelahan termal, yang menjadi penyebab utama waktu henti peralatan yang tidak direncanakan.

*Reaksi berantai yang disebabkan oleh patahnya komponen: seperti retaknya braket, ketidakseimbangan impeller kipas, pecahnya tabung radiasi, dll., yang tidak hanya mempengaruhi stabilitas pengatur suhu, tetapi juga dapat membahayakan kualitas benda kerja dan keselamatan pribadi.

*Strategi desain anti-kelelahan: Pada bagian di mana tekanan termal sering berubah, bahan dengan ketahanan lelah termal yang kuat harus dipilih, dan bagian dengan konsentrasi tegangan seperti sudut tajam dan mutasi harus dihindari sebisa mungkin.

Memperkuat penilaian umur kelelahan komponen merupakan cara yang efektif untuk memperpanjang siklus overhaul peralatan dan meningkatkan keandalan sistem.

Pengaruh adaptasi atmosfer tungku dan kompatibilitas material

Untuk berbagai jenis atmosfer tungku perlakuan panas (seperti gas pelindung, gas karburasi, gas dekomposisi amonia, dll.), pemilihan material bagian tungku perlakuan panas harus memiliki kemampuan adaptasi atmosfer yang baik.

*Kegagalan material disebabkan oleh ketidakcocokan atmosfer: Material yang dipilih secara tidak tepat dapat rusak karena karbonisasi, denikelisasi, oksidasi, dan bahkan mengkontaminasi benda kerja yang diberi perlakuan panas.

*Pentingnya bahan dan proses penggandengan: Misalnya, paduan nikel kaya kromium cocok untuk atmosfer oksidasi, dan paduan silikon-aluminium cocok untuk lingkungan tungku karburasi dengan potensi karbon tinggi.

Desain material dan proses perlu mempertimbangkan persyaratan adaptasi atmosfer dari sumbernya untuk memastikan stabilitas proses dan konsistensi produk.

Dampak biaya dan keseimbangan hidup terhadap tingkat pengembalian investasi peralatan

Dalam pemilihan aksesori peralatan, hanya mempertimbangkan biaya pembelian awal dapat menyebabkan seringnya penggantian dan biaya pemeliharaan yang tinggi, yang tidak kondusif untuk pengendalian biaya pengoperasian dalam jangka panjang.

* Strategi hemat biaya: Memilih material kelas menengah hingga atas dan proses pengecoran matang dalam kisaran harga yang wajar seringkali dapat mencapai masa pakai yang lebih lama dan frekuensi penggantian tahunan yang lebih rendah.

* Pemikiran manajemen siklus hidup penuh: Mulai dari seluruh proses desain-manufaktur-operasi-pemeliharaan, model siklus hidup komponen harus dibangun untuk memaksimalkan nilai investasi peralatan.

Dalam lini produksi perlakuan panas skala besar, mengoptimalkan rasio pengembalian investasi umur dan kinerja suku cadang tungku perlakuan panas akan membantu meningkatkan efisiensi operasional secara keseluruhan.

Diskusi mengenai beragam tuntutan industri yang berbeda terhadap kinerja bagian-bagian tungku perlakuan panas

Industri metalurgi: ketahanan suhu tinggi dan ketahanan korosi adalah tuntutan inti

Peralatan perlakuan panas di industri metalurgi terutama digunakan untuk anil, normalisasi, dan pendinginan material seperti baja, ingot paduan, dan tempa. Lingkungan perlakuan panas memiliki suhu tinggi, waktu lama dan media yang kompleks.

*Persyaratan bahan: Harus memiliki kekuatan suhu tinggi dan ketahanan mulur, dan paduan kromium-nikel tinggi, baja tahan karat austenitik, dan bahan lainnya sering digunakan.

*Lingkungan korosif: Beberapa badan tungku menggunakan atmosfer yang mengandung belerang atau mengandung klorin, sehingga memerlukan aksesori yang memiliki ketahanan korosi yang kuat untuk mencegah pengelupasan oksidasi dan retak permukaan.

*Fokus struktural: Fokus pada kekuatan struktural dan kontrol deformasi tangki tungku, tangki peredam, tabung radiasi, dan braket penahan beban untuk memastikan pemanasan seragam benda kerja di dalam tungku.

Industri ini memiliki ekspektasi yang tinggi terhadap masa pakai dan interval perawatan aksesori, dan biasanya lebih menyukai komponen besar bersuhu tinggi yang dicetak dengan pengecoran sentrifugal atau pengecoran pasir resin.

Industri otomotif: Persyaratan akurasi dimensi dan keseragaman termal sangat penting

Perlakuan panas dalam industri otomotif sebagian besar digunakan untuk memperkuat permukaan dan mengoptimalkan organisasi komponen mekanis seperti roda gigi, poros, batang penghubung, poros engkol, dll. Batch produksinya besar, dan persyaratan kecepatan pemrosesan serta konsistensi produknya tinggi.

* Fokus efisiensi termal: Aksesori perlu membantu meningkatkan efisiensi pertukaran panas di tungku, mempersingkat waktu pemanasan dan insulasi, serta meningkatkan ketukan secara keseluruhan.

* Struktur ringan: Palet, gantungan, rangka, dan komponen lainnya yang umum digunakan harus mempertimbangkan kekuatan dan ringan, mengurangi inersia termal, dan memfasilitasi pemuatan dan daur ulang otomatis.

* Kemampuan beradaptasi atmosfer: Proses perlakuan panas seperti karburasi dan karbonitriding perlu dioperasikan dalam atmosfer yang terkendali, sehingga komponen harus memiliki kemampuan beradaptasi yang kuat terhadap atmosfer dan tidak rentan terhadap deformasi lapisan karburasi.

Industri otomotif biasanya lebih memilih konfigurasi komponen yang modular dan berstandar tinggi untuk memenuhi kebutuhan pengoperasian jalur perakitan dan penggantian yang cepat.

Industri petrokimia: Kuncinya adalah ketahanan terhadap erosi kimia dan fluktuasi suhu

Industri petrokimia banyak menggunakan tungku perlakuan panas dalam proses bersuhu tinggi seperti katalisis, perengkahan, dan regenerasi. Kondisi kerja yang kompleks dan atmosfer yang dapat berubah-ubah, menimbulkan tantangan khusus pada bagian tungku perlakuan panas.

* Lingkungan korosi yang kompleks: Tungku sering kali disertai dengan zat korosif seperti hidrogen sulfida, klorin, dan uap air. Komponen harus memiliki ketahanan korosi yang kuat dan ketahanan serbuk logam.

* Siklus termal yang sering terjadi: Dalam pengoperasian yang terus-menerus dan terputus-putus, suhu tinggi dan pendinginan sering kali bergantian, sehingga komponen harus memiliki ketahanan yang kuat terhadap kelelahan termal dan guncangan termal.

* Pemilihan material: Gunakan baja tahan panas paduan tinggi (seperti HK40, seri modifikasi HP Nb) untuk meningkatkan stabilitas struktural dan memperpanjang siklus hidup.

Industri seperti ini lebih memperhatikan stabilitas komposisi material dan konsistensi masa pakai aksesori untuk mengurangi waktu henti yang tidak direncanakan.

Industri dirgantara: Keakuratan kontrol dan kebersihan material sangat penting

Perlakuan panas di bidang kedirgantaraan sebagian besar ditujukan pada paduan titanium berkekuatan tinggi, paduan berbasis nikel, dan material lainnya. Kontrol prosesnya tepat dan indikator teknis peralatan serta aksesorinya ketat.

* Konsistensi kontrol suhu: Bagian tungku perlakuan panas perlu memastikan distribusi medan panas yang seragam di berbagai area tungku untuk menghindari penyimpangan kinerja material karena pemanasan lokal yang tidak merata.

* Pengendalian polusi: Beberapa proses dilakukan dalam ruang hampa atau atmosfer inert dengan kemurnian tinggi, dan standar ketat ditetapkan untuk laju degassing, kandungan oksigen, dan kontrol elemen sisa permukaan aksesori.

* Kontrol deformasi: Baki dan gantungan perlu menjaga stabilitas geometrik dalam waktu lama untuk memastikan benda kerja mempertahankan keakuratan bentuk dan posisi selama perlakuan panas.

Industri kedirgantaraan lebih menyukai penyesuaian presisi tinggi, kompatibilitas vakum, dan stabilitas jangka panjang dalam solusi pengembangan aksesori.

Industri alat perangkat keras: baik batch maupun ekonomi

Industri perangkat keras melibatkan sejumlah besar berbagai jenis perkakas, cetakan, pengencang, dll., dan persyaratan perlakuan panas relatif terstandarisasi, tetapi fokusnya adalah pada ekonomi dan kemudahan pengoperasian.

* Standardisasi struktural: Desain aksesori sering kali didasarkan pada gantungan universal, sabuk jaring, dan rol untuk meningkatkan efisiensi pemuatan tungku.

* Pengendalian biaya perawatan: Siklus perlakuan panas pendek dan peralatan sering dioperasikan, memerlukan aksesori yang memiliki karakteristik penggantian cepat dan perawatan berbiaya rendah.

* Persyaratan ketahanan aus: Bagian pendukung benda kerja (seperti sabuk dan baki jaring) harus memiliki ketahanan aus dan ketahanan benturan agar dapat beradaptasi dengan seringnya bongkar muat.

Industri sering kali menggabungkan jalur produksi aktual untuk desain yang disederhanakan guna menemukan keseimbangan antara kinerja dan biaya.

Industri tenaga dan energi: penekanan simultan pada beban dan keandalan

Di bidang tenaga nuklir, tenaga panas, tenaga angin, dll., bagian tungku perlakuan panas sering digunakan untuk pemanasan awal dan penempaan bagian struktur besar dan bagian bertekanan tinggi.

*Dukungan benda kerja berukuran besar: Aksesori harus memiliki kapasitas menahan beban yang tinggi dan stabilitas struktural untuk mengatasi perlakuan suhu tinggi pada flensa, rotor, dan poros besar.

*Operasi stabil jangka panjang: Sebagian besar siklus perlakuan panas panjang dan perubahan suhu lambat, namun persyaratan yang lebih tinggi ditempatkan pada stabilitas jangka panjang.

*Keselamatan dan standardisasi: Industri tersebut harus memenuhi faktor keselamatan dan spesifikasi standar yang lebih tinggi, seperti ISO atau persyaratan khusus industri nuklir.

Desain komponen sebagian besar menggunakan pengecoran paduan berdinding tebal berkekuatan tinggi, dan meningkatkan stabilitas keseluruhan melalui pengecoran sentrifugal, pencetakan integral, dll.

Industri transportasi kereta api: Kehidupan kelelahan dan keseimbangan perlakuan panas hidup berdampingan

Bidang transportasi kereta api melibatkan perlakuan panas frekuensi tinggi pada komponen seperti roda, bagian pengukur, dan sistem rem, yang sangat menuntut keakuratan kendali mutu perlakuan panas.

*Persyaratan pemanasan simetris: Benda kerja sebagian besar merupakan struktur aksisimetris, dan bagian tungku perlakuan panas harus dapat bekerja sama dengan rotasi tungku atau sistem pemanas partisi untuk memastikan simetri.

*Kontrol masa pakai kelelahan: Suku cadang servis jangka panjang perlu meningkatkan kekuatan lelah melalui perlakuan panas, dan struktur aksesori harus stabil dan tidak mudah berubah bentuk untuk menghindari tekanan yang merugikan selama proses perawatan.

* Penekan keausan alat: Komponen seperti kerekan dan meja putar harus memiliki ketahanan aus dan toleransi kelelahan yang baik pada penggunaan siklus tinggi.

Industri angkutan kereta api sangat sensitif terhadap reproduktifitas proses dan stabilitas kualitas, dan sering kali memperkenalkan simulasi digital dan simulasi medan termal untuk memverifikasi kinerja aksesori.

|  |

Tahan panas, tahan aus, dan tahan korosi: ide pemilihan material untuk bagian tungku perlakuan panas

Tahan panas: titik awal dasar untuk pemilihan material

Hal pertama yang dihadapi bagian tungku perlakuan panas adalah suhu tinggi yang terus menerus atau perubahan suhu tinggi dan rendah secara berkala. Ketahanan panas yang baik adalah salah satu sifat dasar.

*Kekuatan suhu tinggi: Bagian-bagiannya masih perlu mempertahankan kekuatan struktural tertentu di bawah kondisi suhu tinggi untuk mencegah deformasi, keruntuhan, atau mulur. Paduan nikel tinggi dan kromium tinggi seperti baja tahan panas seri HK, HT, dan HP biasanya digunakan.

*Ketahanan oksidasi: Oksidasi suhu tinggi menyebabkan kerak permukaan, pengelupasan, dan bahkan kerusakan struktural. Bahan tersebut harus memiliki kepadatan permukaan dan stabilitas film tahan oksidasi, seperti baja tahan karat austenitik dengan kandungan Cr tinggi.

*Kemampuan kelelahan termal: Pemanasan dan pendinginan berulang-ulang menyebabkan material mengembang dan berkontraksi, membentuk retakan atau patahan. Bahan dengan koefisien muai panas yang baik dan struktur butiran yang stabil harus dipilih.

Saat memilih bahan, pencocokan target juga harus dilakukan dalam kombinasi dengan jenis tungku (gas, vakum, penangas garam, dll.) dan suhu proses (700~1200°C).

Ketahanan aus: indikator penting dari bagian struktural yang dinamis

Beberapa bagian tungku perlakuan panas akan mengalami mekanisme keausan seperti gesekan, benturan, dan penggulungan selama pengoperasian, terutama selama pemuatan terus menerus, pengangkutan, atau pembalikan.

*Bagian umum: seperti baki, keranjang bahan, rel konveyor, roller, perangkat gantung, dll., rentan terhadap keausan mekanis dan kerusakan akibat benturan.

*Penanggulangan material: Baja dengan kekerasan tinggi dengan elemen paduan seperti Mo, V, dan Nb sering digunakan untuk meningkatkan ketahanan aus; atau permukaan permukaan, penyemprotan termal, karburasi, dll. dilakukan pada permukaan untuk meningkatkan kekerasan permukaan.

*Bentuk keausan: termasuk keausan perekat, keausan oksidatif, dan keausan partikel. Material tersebut harus memiliki ketahanan retak yang baik dan kemampuan pemulihan deformasi untuk mencegah pengelupasan lelah.

Desain ketahanan aus juga harus mempertimbangkan kekuatan struktural aksesori untuk menghindari penggetasan secara keseluruhan sekaligus meningkatkan kekerasan.

Ketahanan korosi: Garis pertahanan utama di lingkungan atmosfer

Atmosfer tertentu sering digunakan dalam tungku perlakuan panas, seperti atmosfer terkontrol, gas dekomposisi amonia, nitrat, gas campuran karbon-nitrogen, dll. Lingkungan ini membentuk efek korosi yang kompleks pada aksesori.

*Pengaruh jenis atmosfer: Atmosfer karburasi dengan potensi karbon lebih tinggi rentan terhadap korosi karbon; atmosfer klorin atau sulfida rentan terhadap lubang, korosi tegangan, dan korosi intergranular.

*Strategi respons material: Material tahan korosi yang umum digunakan mencakup paduan Cr/Ni tinggi (seperti IN-800, IN-600), baja tahan karat dupleks, dan besi cor tahan korosi yang mengandung Si.

*Adaptasi proses: Misalnya, hindari penggunaan baja tahan karat biasa di lingkungan perawatan karburasi karena difusi karbon pada suhu tinggi dapat menyebabkan penggetasan struktural.

Stabilitas bahan tahan korosi bergantung pada struktur lapisan permukaan dan komposisi paduannya. Media perlakuan panas spesifik dan produk yang mudah menguap harus dievaluasi sebelum pemilihan bahan.

Konfigurasi material yang seimbang dalam kondisi kerja yang komprehensif

Dalam penggunaan sebenarnya, bagian-bagian tungku perlakuan panas tidak hanya mengalami satu efek, tetapi biasanya mengalami korosi, keausan, dan tekanan beban pada suhu tinggi.

*Lingkungan korosi suhu tinggi: Misalnya, ketika tangki peredam dan tabung radiasi dioperasikan dalam tungku atmosfer tertutup, material perlu memperhitungkan oksidasi suhu tinggi dan korosi karburasi. Lebih bisa diandalkan memilih seri HK40 atau HP Modified.

*Lingkungan keausan suhu tinggi: Misalnya, rel rantai tungku konveyor rantai mengalami keausan mekanis dan terkena suhu tinggi. Baja austenitik kekerasan tinggi atau perlakuan pengerasan permukaan sering digunakan.

*Kondisi penggunaan yang terputus-putus: Ketika peralatan sering dihidupkan dan dihentikan, komponen harus tahan terhadap ekspansi dan kontraksi termal yang parah serta panas dan dingin yang bergantian. Bahan paduan dengan koefisien ekspansi termal kecil dan stabilitas termal yang kuat harus dipilih.

Saat mendesain, skema material gabungan harus dipertimbangkan. Dengan menggunakan paduan berkinerja tinggi untuk komponen inti dan bahan yang lebih hemat biaya untuk komponen non-kritis, pengendalian biaya yang komprehensif dapat dicapai.

Kategori material umum dan aplikasi tipikal

Menurut industri dan kondisi kerja yang berbeda, jenis bahan yang umum digunakan untuk bagian tungku perlakuan panas adalah sebagai berikut:

* Baja cor tahan panas (seri HK, HT, HP): cocok untuk badan tungku suhu tinggi, tabung radiasi, baki, tangki peredam, dll., dengan kinerja komprehensif yang seimbang.

* Paduan kromium-nikel tinggi (seperti IN-800H, seri 600): cocok untuk tungku vakum atau lingkungan karburasi, dengan ketahanan oksidasi dan ketahanan korosi yang kuat.

* Baja tahan karat austenitik (310S, 304H, dll.): banyak digunakan dalam tungku, gantungan, dll. yang dikontrol suhu, dengan mempertimbangkan kekuatan dan sifat mampu bentuk.

* Keramik dan material komposit: digunakan pada kondisi insulasi tinggi dan ketahanan panas tinggi (seperti tungku listrik suhu tinggi, peralatan pemanas induksi).

Bahan yang berbeda harus digunakan dalam kombinasi yang wajar sesuai dengan lokasi penggunaan, tekanan struktural dan frekuensi pengoperasian untuk mengurangi tingkat kegagalan dan frekuensi perawatan.

Pengaruh proses pencetakan terhadap sifat material

Proses produksi bagian tungku perlakuan panas akan mempengaruhi kinerja materialnya, dan metode pembuatannya harus disesuaikan dengan tujuannya:

* Pengecoran sentrifugal: cocok untuk tabung radiasi dan bagian silinder, dengan struktur padat, kekuatan tinggi dan ketahanan retak termal yang baik.

* Pengecoran presisi (pengecoran investasi/EPC): cocok untuk suku cadang kecil dengan struktur kompleks, akurasi dimensi tinggi, dan beragam pilihan material.

* Pengecoran pasir resin: cocok untuk bagian struktural besar berbentuk khusus, dapat digunakan untuk menyesuaikan tangki peredam, pintu tungku, braket struktural, dan bagian lainnya.

Selain itu, stabilitas struktur paduan dan ketahanan oksidasi dapat lebih ditingkatkan melalui perlakuan pasca panas (seperti larutan padat dan perlakuan penuaan).

Keseimbangan antara biaya dan siklus layanan dalam pemilihan material

Dengan alasan memenuhi kinerja dasar, pemilihan material juga harus mempertimbangkan biaya siklus hidup serta penghematan pengadaan dan pemeliharaan:

* Keseimbangan antara investasi awal dan siklus penggantian: Meskipun material paduan kelas atas lebih mahal, namun masa pakainya lebih lama, sehingga dapat mengurangi frekuensi penggantian dan biaya tenaga kerja.

*Kenyamanan perawatan: Beberapa bagian dapat dirancang dengan struktur yang dapat dilepas dan baja tahan karat konvensional untuk memfasilitasi penggantian sebagian dan perbaikan pengelasan di masa mendatang.

*Solusi komposit multi-lapisan: Lapisan tahan korosi atau lapisan kelongsong digunakan di bagian-bagian penting, dan substratnya terbuat dari bahan yang lebih hemat biaya, dengan mempertimbangkan kinerja dan ekonomi.

Produsen dan pengguna harus mengevaluasi secara komprehensif strategi pemilihan material berdasarkan kondisi penggunaan aktual, batasan anggaran, dan sumber daya pemeliharaan.

Pemilihan material yang sistematis dan berwawasan ke depan

Pemilihan material bagian tungku perlakuan panas adalah proyek sistematis, yang memerlukan pertimbangan komprehensif terhadap faktor-faktor seperti suhu perlakuan panas, frekuensi pengoperasian, jenis benda kerja, dan lingkungan atmosfer. Melalui konfigurasi material yang wajar dan pemilihan proses manufaktur, masa pakai aksesori dapat diperpanjang secara efektif, waktu henti pemeliharaan dapat dikurangi, dan stabilitas pengoperasian peralatan dapat ditingkatkan.

Dengan pengembangan berkelanjutan dari paduan suhu tinggi baru dan material fungsional komposit, serta penerapan luas teknologi simulasi numerik dan analisis medan termal, pemilihan material bagian tungku perlakuan panas secara bertahap berkembang menuju kecerdasan dan penyesuaian. Pemilihan material tidak lagi menjadi patokan tunggal, namun harus menjadi penghubung penting dalam optimalisasi teknologi peralatan, ritme produksi, dan biaya pengoperasian yang terkoordinasi. Jika ada jenis peralatan tertentu (seperti tungku sabuk jaring, tungku lubang, tungku balok berjalan) atau kebutuhan material (seperti baja nitrogen tinggi, paduan tanah jarang) yang perlu didiskusikan secara mendalam, perluasan yang ditargetkan lebih lanjut juga dapat dilakukan.

Kunci untuk meningkatkan stabilitas peralatan: pemilihan dan pemeliharaan bagian tungku perlakuan panas yang wajar

Penempatan fungsional dan tantangan penggunaan bagian tungku perlakuan panas

Bagian-bagian tungku pengolah panas biasanya meliputi baki, gantungan, peredam, tabung radiasi, keranjang, rel, pintu tungku, dll. Bagian-bagian ini beroperasi dalam waktu lama di atmosfer bersuhu tinggi, dan tidak hanya dipengaruhi oleh suhu, beban, dan perubahan siklus termal, tetapi juga menghadapi berbagai tantangan seperti korosi, keausan, dan deformasi.

* Akumulasi tegangan di lingkungan bersuhu tinggi: Saat beroperasi di zona suhu tinggi 900°C~1200°C, material komponen harus memiliki ketahanan mulur termal dan stabilitas struktural yang baik.

* Masalah korosi atmosferik yang menonjol: Suasana terkendali di dalam tungku, gas dekomposisi amonia, gas nitrida, atau rendaman nitrat akan menyebabkan korosi karbon, korosi belerang, atau korosi tegangan pada permukaan aksesori.

* Risiko kelelahan termal dan deformasi: Peralatan perlakuan panas sering kali mengembang dan berkontraksi selama proses start-up dan shutdown, yang mempercepat kelelahan struktur logam dan mengurangi umur struktural.

* Gangguan proses: Setelah aksesori rusak atau berubah bentuk, hal itu akan secara langsung mempengaruhi penempatan benda kerja, ritme transmisi, dan sirkulasi atmosfer, sehingga menyebabkan fluktuasi proses.

Terlihat bahwa stabilitas bagian tungku perlakuan panas tidak hanya merupakan masalah struktur mekanis, tetapi juga berkaitan langsung dengan keselamatan proses dan ritme produksi.

Pemilihan material: jaminan dasar stabilitas peralatan

Pemilihan material adalah langkah pertama untuk pengoperasian bagian tungku perlakuan panas yang stabil. Jenis tungku dan kondisi proses yang berbeda memiliki persyaratan kinerja material yang berbeda.

*Seri baja tahan panas: seperti seri HK40, HP-Nb, dan HT, yang sering digunakan untuk baki, gantungan, dan bagian track dengan persyaratan kekuatan struktural tinggi, dan memiliki kekuatan suhu tinggi dan ketahanan oksidasi yang kuat.

*Paduan nikel tinggi dan kromium tinggi: seperti seri IN-800 dan 600, memiliki ketahanan korosi dan ketahanan karburisasi yang lebih stabil di tungku vakum, lingkungan karbon tinggi atau sulfidasi.

*Keramik dan material komposit: digunakan untuk insulasi bagian atau elemen pemanas induksi, dengan karakteristik seperti insulasi listrik dan stabilitas suhu tinggi.

*Bahan perawatan permukaan: seperti paduan permukaan, aluminisasi permukaan, atau pelapis keramik penyemprotan, dapat digunakan untuk meningkatkan ketahanan aus lokal atau ketahanan korosi pada komponen.

Pencocokan material yang wajar harus dioptimalkan berdasarkan parameter seperti jenis tungku, kisaran suhu, atmosfer proses, dan berat muatan.

Desain struktural: penghubung utama untuk meningkatkan stabilitas mekanis

Desain struktural bagian tungku perlakuan panas secara langsung menentukan kinerja stabilnya di lingkungan bersuhu tinggi.

*Pencocokan ketebalan struktural dan deformasi: Desain ketebalan dinding yang wajar dapat meningkatkan daya dukung dan mengurangi kemungkinan deformasi termal; ketebalan dinding yang terlalu tipis mudah terbakar, dan ketebalan dinding yang terlalu tebal mudah menyebabkan konsentrasi tegangan termal.

*Desain saluran fluida yang masuk akal: Misalnya, jalur sirkulasi gas dalam tabung radiasi dan ruang sirkulasi atmosfer di dalam tungku harus menghindari sudut mati dan area panas berlebih untuk mengurangi kerusakan lokal.

*Konsep desain modular: Dengan merancang aksesori tungku perlakuan panas sebagai modul yang dapat diganti, biaya pemeliharaan keseluruhan berkurang dan kemampuan untuk pulih dengan cepat setelah kegagalan ditingkatkan.

*Koordinasi koefisien ekspansi termal: Ketidaksesuaian ekspansi termal antara komponen yang berbeda harus dihindari, dan celah yang wajar serta metode sambungan memiliki efek positif dalam mengendalikan tegangan ekspansi dan kontraksi termal.

Desain struktural ilmiah semakin meningkatkan ketahanan kegagalan bagian tungku perlakuan panas berdasarkan pemilihan material.

Mode kerusakan khas saat digunakan

Selama pengoperasian sebenarnya, bagian tungku perlakuan panas akan mengalami berbagai bentuk kerusakan, yang perlu diidentifikasi dan dicegah terlebih dahulu:

*Retak kelelahan termal: Karena perubahan berulang dalam siklus panas dan dingin, retakan kecil cenderung terjadi pada titik konsentrasi tegangan (seperti sudut, lasan, dan titik sambungan), yang secara bertahap berkembang menjadi patahan.

* Deformasi mulur: Ketika komponen beroperasi di bawah tekanan suhu tinggi untuk waktu yang lama, terjadi deformasi plastis yang tidak dapat diubah, seperti tenggelamnya baki, pembengkokan gantungan, kemiringan kolom penyangga, dll.

* Perforasi korosi: Dalam atmosfer belerang, karbon, atau terklorinasi, beberapa paduan rentan terhadap korosi atau lubang antar butir, yang mengakibatkan hilangnya kekuatan lokal atau korosi lubang.

* Permukaan terkelupas atau aus: Permukaan komponen terkelupas atau teroksidasi selama gesekan suhu tinggi, mempengaruhi penahan beban struktural dan integritas permukaan.

Klasifikasi dan pengelolaan masalah-masalah khas ini menjadi dasar untuk merumuskan strategi pemeliharaan.

Strategi pemeliharaan: ukuran inti untuk memastikan pengoperasian peralatan dalam jangka panjang

Perawatan yang wajar tidak hanya memperpanjang umur aksesori, tetapi juga dapat mendeteksi bahaya tersembunyi terlebih dahulu dan menghindari kecelakaan mati mendadak.

* Inspeksi rutin dan pencatatan: Disarankan untuk memeriksa secara visual dan membandingkan dimensi aksesori utama seperti keranjang bahan, baki, tabung radiasi, tangki peredam, dll. setiap triwulan atau setengah tahunan, dan mencatat tanda-tanda deformasi, retakan, dll.

* Pembersihan dan kerak permukaan: Untuk komponen pengoperasian jangka panjang, pembersihan kulit oksida, peledakan pasir permukaan, atau perbaikan lapisan dapat dilakukan untuk mengurangi laju akumulasi oksidasi.

* Perlakuan awal kelelahan termal: Sebelum digunakan, tekanan termal dapat "dijinakkan" dengan memanaskan dan mendinginkan secara perlahan pada kecepatan yang terkendali untuk menunda pembentukan retakan awal.

* Perbaikan dan manufaktur ulang lokal: Untuk bagian dengan retakan awal atau sedikit deformasi, pengelasan lokal, koreksi, atau regenerasi perlakuan panas dapat digunakan untuk digunakan kembali.

* Manajemen siklus penggantian: Disarankan untuk mengatur siklus penggantian untuk suku cadang inti yang sering digunakan dan menanggung beban tinggi, dan membeli suku cadang terlebih dahulu untuk menghindari waktu henti yang tiba-tiba.

Menempatkan pekerjaan "pemeliharaan" pada tahap perencanaan terlebih dahulu akan membantu membangun sistem jaminan lengkap untuk pengoperasian peralatan yang stabil.

Pengalaman seleksi dan pengoperasian dan pemeliharaan dalam kasus nyata

Dikombinasikan dengan skenario penerapan aktual di berbagai industri, berikut adalah beberapa pengalaman praktis yang umum:

* Industri petrokimia: Aksesori tungku perengkahan suhu tinggi terkena atmosfer hidrokarbon untuk waktu yang lama. Pipa paduan Cr/Ni tinggi dipilih, dikombinasikan dengan pembersihan dekarburisasi berkala dan perawatan stress annealing.

* Jalur perlakuan panas otomotif: Masalah keausan dan deformasi pada baki dan gantungan di tungku pijakan sangat menonjol. Masa pakai diperpanjang dengan mengoptimalkan ketebalan, tata letak rusuk struktural, dan penggunaan paduan tahan aus.

* Industri metalurgi serbuk: Komponen internal tungku vakum sangat dipengaruhi oleh guncangan termal, sehingga digunakan bahan paduan dengan ekspansi rendah dan kekuatan tinggi, dan biaya perawatan dikendalikan dengan penggantian modul.

* Bidang manufaktur penerbangan: Perlakuan panas pada benda kerja yang kompleks memerlukan keseragaman suhu dalam tungku, penggunaan bagian struktural dengan lengkungan rendah, dan sistem manajemen catatan pemeliharaan yang baik diterapkan.

Kasus-kasus ini mencerminkan pentingnya pemilihan dan pemeliharaan yang wajar untuk meningkatkan stabilitas peralatan.

Tren masa depan: Integrasi manajemen yang cerdas dan dapat dilacak

Dengan berkembangnya manufaktur digital, pengelolaan suku cadang tungku pengolah panas juga berkembang ke arah yang lebih cerdas:

* Konstruksi sistem keterlacakan material: Catat komposisi material, proses produksi, dan riwayat pengoperasian setiap kumpulan aksesori melalui kode QR atau tag RFID untuk mencapai ketertelusuran berkualitas.

* Pemantauan data operasi: Gabungkan sistem kontrol suhu tungku perlakuan panas dengan peralatan persepsi status aksesori untuk mewujudkan suhu, tekanan, getaran, dan pengumpulan data komponen utama lainnya.

* Prediksi masa pakai dan saran penggantian: Gunakan algoritme AI untuk menganalisis riwayat pengoperasian aksesori, memprediksi kemungkinan titik kegagalan, dan memberikan dukungan data untuk pengoperasian dan pemeliharaan.

* Desain modular dan terstandarisasi: Meningkatkan efisiensi penggantian dan mengurangi ketergantungan tenaga pemeliharaan dengan merumuskan standar antarmuka aksesori terpadu.

Mode pengoperasian dan pemeliharaan yang cerdas ini akan menjadi arah penting bagi pengelolaan bagian-bagian tungku perlakuan panas di masa depan.

Manajemen sistem adalah dukungan inti untuk stabilitas peralatan

Stabilitas bagian tungku perlakuan panas berhubungan dengan kinerja sistem perlakuan panas secara keseluruhan. Mulai dari pemilihan material, desain struktural hingga manajemen penggunaan dan pemeliharaan cerdas, setiap tautan memerlukan pemikiran sistematis dan optimalisasi terkoordinasi. Melalui konsep seleksi ilmiah dan sistem pemeliharaan berkelanjutan, stabilitas pengoperasian peralatan dapat ditingkatkan secara signifikan, risiko penghentian dapat dikurangi, dan efisiensi produksi yang lebih tinggi serta biaya pemeliharaan yang lebih rendah dapat dibawa ke perusahaan.

Pengoperasian peralatan perlakuan panas yang stabil tidak dapat dicapai dalam semalam, namun merupakan hasil dari optimalisasi praktik yang berkelanjutan dan perbaikan manajemen yang berkelanjutan. Manajemen ilmiah bagian tungku perlakuan panas adalah kekuatan utama untuk mendorong pengoperasian peralatan yang stabil dalam jangka panjang.

- Apakah coran baja tahan panas mengalami deformasi atau retak pada kondisi suhu tinggi?

- Bagaimana stabilitas struktural pengecoran baja tahan panas dalam kondisi suhu tinggi yang terus menerus?

- Bagaimana ketahanan korosi pada pipa baja tahan panas dibandingkan dengan jenis pipa baja lainnya?

- Dapatkah bagian tungku perlakuan panas digunakan dalam jangka waktu lama dalam mengurangi atau melindungi atmosfer?

-

Penelitian tentang skema konfigurasi dan manajemen pemeliharaan bagian tungku perlakuan panas untuk aplikasi industriKonfigurasi yang masuk akal dari bagian tungku perlakuan panas dari perspektif adaptasi proses Cocokkan sifat material aksesori sesuai dengan jenis perlakuan panas Ada...LIHAT LEBIH LANJUT

-

Apa keuntungan menggunakan Pipa Cor Stainless Steel dibandingkan pipa besi cor tradisional dalam aplikasi industrihalengantar Pipa Cor Stainless Steel dan Pipa Besi Cor Dalam dunia perpipaan industri, dua material yang paling umum digunakan adalah pipa cor baja tahan karat dan pipa besi c...LIHAT LEBIH LANJUT

-

Pipa baja tahan panas: bahan inti yang memberikan dukungan stabil untuk lingkungan bersuhu tinggiPentingnya pipa baja tahan panas Persyaratan material di lingkungan bersuhu tinggi Dalam industri modern, kinerja material secara langsung menentukan keamanan dan efis...LIHAT LEBIH LANJUT